تصفیه فاضلاب صنایع لبنی

جدول1 : درصد جرمی اجزاء موجود در شیر گاو (Dennis A, june 2001)

| درصدجرمی |

اجزاء | درصد جرمی | اجزاء | ردیف |

| 87/4 | آب | 87/4 | آب | 1 |

| 4/7 | (لاکتوز (قند شیر | 12/6 | ماده خشک | 2 |

| 3/7 | (لیپید (چربی شیر | 3 | ||

| 3/4 | (پروتئین (مواد ازته | 4 | ||

| 0/75 | (مینرال (نمکهای شیر | 5 | ||

| به میزان کم | سایر مواد | 6 |

صنایع لبنی

صنایع لبنی صنایعی هستند که در آنها شیر را به عنوان ماده اولیه دریافت کرده و سپس طی فرآیندهای صنعتی خود به محصولات و فرآوردههای مختلف از قبیل ماست، دوغ، شیرپاستوریزه، بستنی، خامه، کره و پنیر تبدیل مینمایند. صنایع لبنی در ایران نقش مهمی در تأمین لبنیات وشیر پاستوریزه دارند. شیرحاوی آب، چربی پروتئین، لاکتوز، مواد معدنی (املاح) و ویتامینهای مختلف است.اگرچه ترکیبات هر شیر بسته به نوع دام (گاو یا گوسفند)، نژاد و تغذیه متفاوت است ولی به طور کلی میتوان ترکیب شیرگاو را که تقریباً تمام کارخانجات مهم از آن استفاده میکنند، مطابق جدول 1 دانست.

املاح عمده شیر شامل کلسیم، سدیم، پتاسیم و منیزیم میباشد که به فرم فسفات، کلرور، نیترات و کازئینات هستند. همچنین به مقدار خیلی کمی نیز عناصری مانند گوگرد، روی، روبیدیم، سیلیکون، برم، آلومینیوم، آهن و غیره نیز در شیر یافت میشود.حجم بالای تولید فاضلاب این صنایع در کنار بار آلودگی قابل توجه آنها باعث شده است که در کشورهای مختلف قوانین سختگیرانه ای برای این دسته از صنایع در نظر گرفته شود.

فاضلاب صنایع لبنی معمولاً وقتی وارد آبهای جاری یا طبیعی شوند منجر به تولید پدیده های زیر میشوند.

- اکسیژن محلول در آب را به سرعت مصرف نموده و در نتیجه باعث مرگ جانداران آبی خواهندشد.

- باعث تشکیل لجن در کف رودخانه میشوند.

- قارچهای موجود در فاضلاب به سرعت رشد پیدا میکنند.

- مقدار pH آب تدریجاً کاهش یافته و شرایط مناسب برای حیات جانداران را از بین میبردند.

شستشو اصلیترین علت تولید فاضلاب در کارخانه های صنایع لبنی است.

اما بطور کلی منابع تولید فاضلاب در این کارخانجات را میتوان در دو بخش اصلی زیر خلاصه نمود.

- آب شستشوی مخازن در محل دریافت شیر

- آب شستشوی شیرآلات، لوله ها و دیگر تأسیسات

1- حجم فاضلاب صنایع لبنی

در کارخانه های تولید محصولات لبنی حجم فاضلاب تولیدی عمدتاً به عوامل زیر بستگی دارد.

الف) حجم شیر ورودی به کارخانه: هرچه حجم شیر دریافتی کارخانه بیشتر باشد حاکی از تولید بیشتر محصولات و در نتیجه تولید بیشتر فاضلاب است.

ب) نوع محصول: بدیهی است به سبب تفاوت در فرآیند تولید محصولات مختلف لبنی حجم و کیفیت فاضلاب تولیدی آنها نیز متفاوت خواهد بود.

ج) تکنولوژی تولید: پیشرفت تکنولوژیکی معمولا در جهت تولید فاضلاب کمتر حرکت نموده است. بنابراین هرچه تکنولوژی تولید جدیدتر باشد معمولا فاضلاب کمتری از خط تولید ناشی میشود.

د) درصد ضایعات: اشکالات رخ داده در فرآیند تولید معمولا باعث تولید مقادیری محصولات غیرقابل مصرف (ضایعات) میشود. در اکثر مواقع این ضایعات وارد فاضلاب میشوند.

بنابراین هرچه مقدار ضایعات کمتر باشد، فاضلاب کمتری نیز تولید خواهد شد. معمولاً به منظور برآورد حجم فاضلاب تولیدی یک کارخانه لبنی از یک ضریب تبدیل حجم شیر دریافتی به حجم فاضلاب تولیدی استفاده میشود. براساس تجربیات بدست آمده در کارخانه های فعال، مقدار این ضریب با توجه به عوامل گفته شده عددی بین 5-2 در نظر گرفته میشود. مقدار این ضریب در بیشتر کارخانه ها در حدود 4 است.

به عنوان نمونه حجم فاضلاب تولیدی یک کارخانه که روزانه 500 تن شیر دریافت میکند، معادل 2000 مترمکعب برآورد میگردد

| مقدار معمول | محدوده | واحد | پارامتر | ردیف |

| 6 | 5/3-9/4 | __ | pH | 1 |

| 6000 | 630-6600 | mg/lit | COD | 2 |

| 4300 | 450-4790 | mg/lit | BOD5 | 3 |

| 3000 | 400-7175 | mg/lit | TSS | 4 |

| 1200 | 350-4890 | mg/lit | Oil&Grease | 5 |

| 800 | 120-2100 | mg/lit | SS | 6 |

2- کیفیت فاضلاب در صنایع لبنی

كيفيت فاضلاب در صنایع لبنی نیز عمدتاً به عوامل زیر بستگی دارد.

الف) نوع محصول: بدیهی است به سبب تفاوت در فرآیند تولید محصولات مختلف لبنی حجم و کیفیت فاضلاب تولیدی آنها نیز متفاوت خواهد بود.

ب) تکنولوژی تولید: پیشرفت تکنولوژیکی معمولا در جهت جلوگیری از هدر رفت مواد اولیه و محصول میباشد. با توجه به اینکه هرچه این هدررفت بیشتر باشد غلظت فاضلاب تولیدی نیز بیشتر خواهد بود لذا تکنولوژیهای جدیدتر معمولا باعث هدررفت کمتر مواد اولیه و محصول و در نتیجه تولید فاضلاب رقیقتر خواهد شد.

ج) درصد ضایعات: هر چه مدیریت تولید بهتر باشد از هدررفت مواد اولیه و محصول جلوگیری خواهد نمود لذا مدیریت بهتر در تولید در جهت کاهش ضایعات منجر به تولید فاضلاب کمتر و رقیقتر خواهد شد. آنالیز کیفیت معمول فاضلاب در صنایع لبنی در جدول 2 آمده است.

به دلیل تبدیل لاکتوز به اسیدلاکتیک و تشکیل اسید بوتیریک، مقدار pH فاضلاب لبنی به راحتی میتواند کاهش یافته و به محدوده 5-4/5 برسد. دمای فاضلاب لبنی در اغلب موارد در محدوده 72-11 و میانگین آن در حدود 20 درجه سانتیگراد است که ارقام بالاتر از 35 درجه بیانگر افت بیش از حد انرژی در خط تولید است.

3- فرآیند تصفیه فاضلاب صنایع لبنی

انتخاب فرآیند تصفیه یکی از مهمترین بخشهای طراحی یک سیستم تصفیه فاضلاب میباشد که هرگونه اشتباه در آن باعث هدررفت هزینه های مالی و زمانی انجام شده میشود.

مهمترین عوامل موثر در انتخاب فرآیند تصفیه عبارتند از:

- حجم فاضلاب

- غلظت هریک از آلاینده ها به خصوص دو شاخص مهم BOD5وCOD

- نسبت BOD5به COD

- راندمان مورد نیاز جهت تصفیه

- سهولت راهبری و بهره برداری از سیستم

- نوسانات کیفی و کمی در تولید فاضلاب

- هزینه ساخت، راهبری و بهره برداری از سیستم

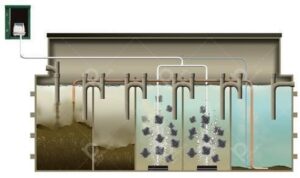

از آنجائیکه بخشی از مواد آلاینده فاضلاب بصورت معلق بوده و قابلیت ته نشینی یا شناورشدن بر روی سطح را دارند، لذا به منظور کاهش بار وارده بر واحدهای بعدی تصفیه بهتر است که ابتدا از یک سپتیک تانک استفاده نمود. بدین ترتیب بخش عمده ای از ذرات معلق طی فرآیند ته نشینی و شناوری بصورت فیزیکی و با هزینه کمتر و سهولت بیشتر از فاضلاب جدا میشوند. با توجه به اینکه حجم و کیفیت فاضلاب تولیدیکارخانجات لبنی در ساعات مختلف دارای نوسانات زیادی است، حجم نسبتاً زیاد سپتیک تانک باعث میشود که عملیات یکنواخت سازی فاضلاب از لحاظ حجم و کیفیت به خوبی انجام شده و فاضلاب خروجی از سپتیک تانک با کیفیت و حجم نسبتاً ثابتی به واحدهای بعدی هدایت شود.

به عبارت دیگر سپتیک تانک علاوه بر حذف ذرات معلق قابل ته نشینی و بخشی از ذرات درشت چربی و روغن، عملیات یکنواخت سازی فاضلاب را از لحاظ کیفیت و کمیت نیز به انجام میرساند.

شکل 1: نمای کلی فرآیند تصفیه فاضلابدر صنایع لبنی

همچنین وجود شرایط مناسب برای رشد برخی باکتریها و میکروارگانیسمها در لجن تجمع یافته و ته نشین شده در سپتیک تانک، باعث انجام برخی فرآیندهای بیولوژیکی در تصفیه فاضلاب میشود. در مواردی که واحدهای بعدی تصفیه در ارتفاع بالاتری نسبت به سپتیک تانک قرار گرفته از مخزن دوم سپتیک تانک میتوان برای پمپاژ فاضلاب استفاده کرد.

حجم مخزن یکنواخت سازی را در صنایع لبنی حداقل 35 درصد حجم کل فاضلاب روزانه درنظرمیگیرند. بدیهی چنانچه حجم این مخزن بیش از این مقدار باشد، راندمان آن بیشتر بوده و از بار وارده بر واحدهای بعدی کاسته خواهد شد.

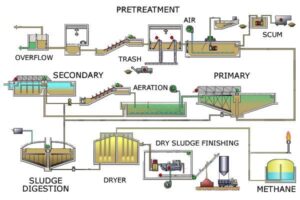

در مرحله بعد با توجه به آنکه بخش عمده اي از آلاينده هاي فاضلاب را موادآلي تشكيل ميدهند كه توسط ميكروارگانيسمها قابل تجزيه ميباشند، لذا استفاده از فرآیندهای بیولوژیکی مطرح میگردد.

چراکه تجربيات عملي و دانش تصفيه نشان داده است كه وقتی نسبت BOD5به COD بيش از 0/50 باشد، استفاده از روشهاي بيولوژيكي تصفيه فاضلاب با توجه به كارايي بالاي آنها اولويت دارد.

بدیهی است هرچه این نسبت بالاتر باشد، راندمان فرآیندهای بیولوژیکی افزایش مییابد. از آنجا که حذف چربی موجود در فاضلاب صنایع لبنی این نسبت را افزایش میدهد لذا قبل از استفاده از فرآیندهای تصفیه بیولوژیکی باید تا حدامکان چربی و روغن موجود در فاضلاب را حذف نمود.

کاهش نسبتBOD5به COD در فاضلاب با وجود چربی و روغن از آن جهت است که روغن و چربیها به علت حلالیت بسیارکم در آب، به سختی توسط میکروارگانیسمها و باکتریها تجزیه میشوند. از سوی دیگر ذرات روغن و چربی با احاطه باکتریها مانع جذب مواد به داخل سلول شده و قابلیت تجزیه بیولوژیکی را کاهش میدهند. از این رو حذف روغن و چربی از فاضلاب صنایع لبنی قبل از واحدهای تصفیه بیولوژیکی، نقش اساسی در کارایی آنها دارد. تجربیات عملی نشان میدهد که اغلب مشکلات سیستمهای تصفیه فاضلاب صنایع لبنی ناشی از ورود مقادیر زیادی از روغن و چربی به واحدهای تصفیه بیولوژیکی است.

به منظور چربیگیری این فاضلاب بسته به حجم فاضلاب و شرایط هرپروژه از سیستمهای مختلفی از قبیل چربیگیر ثقلی، API، CPI و DAF میتوان استفاده نمود. پس از مرحله حذف روغن و چربی (چربیگیری) نسبت BOD5به COD فاضلاب به حدود 0/75-0/70 میرسد که برای استفاده از روشهای بیولوژیکی تصفیه فاضلاب مناسب است. اما چون غلظت BOD5 فاضلاب در این مرحله معمولاً بیشتر از 1000 میلیگرم در لیتر است، استفاده از فرآیندهای بیهوازی که در غلظتهای بالا کارایی دارند، از لحاظ فنی و اقتصادی بهتر است.

از میان فرآیندهای بیهوازی بیولوژیکی تصفیه فاضلاب در صنایع لبنی معمولا از فرآیند UASB یاABR استفاده میشود. این فرآیندها با وجود نیاز به انرژی بسیار کم (در برخی موارد امکان تولید انرژی دارند) راندمان بسیار قابل توجهی را در تصفیه فاضلاب دارند. البته به منظور دستیابی به حداکثر راندمان ممکن در فرآیندهای بیهوازی لازم است که فاضلاب ورودی به این واحدها بهسازی شوند. عملیات بهسازی عمدتاً شامل تنظیم pH، تنظیم دما و افزودن مقداری قلیائیت برای پیشگیری از کاهش pH میباشد.

پساب خروجی واحدهای بیهوازی معمولاً دارای BOD5کمتر از 800 میلیگرم در لیتر هستند. از این رو میتوان برای تکمیل فرآیند تصفیه در این مرحله از فرآیندهای هوازی بیولوژیکی استفاده نمود. از میان روشهای هوازی بیولوژیکی با توجه به کارایی و سهولت نسبی در بهره برداری آن فرآیند لجن فعال با هوادهی گسترده پیشنهاد میشود.

بدین ترتیب فاضلاب خروجی واحد بیهوازی وارد مخزن هوادهی شده و در آنجا با انجام هوادهی، اکسیژن موردنیاز میکروارگانیسمها و باکتریها برای انجام فعالیتهای بیولوژیکی تأمین میگردد.

در مخزن هوادهی باکتریها بخش عمدهای از مواد آلی را جذب خود کرده به کمک واکنشهای بیوشیمیایی درون خود به سلولهای جدید و انرژی تبدیل کرده و باعث تصفیه فاضلاب میشوند.

مخلوط فاضلاب و باکتریها به مخزن ته نشینی (زلال سازی) هدایت شده و در آنجا با کمک نیروی ثقل، توده باکتری و میکروارگانیسمها از آب جدا میشود. بخشی از این توده باکتری (لجن بیولوژیکی) برای ادامه فرآیندهای تصفیه بیولوژیکی به مخزن هوادهی برگشت داده میشود که به همین سبب به این روش لجن فعال میگویند. مازاد لجن نیز به هاضم لجن انتقال مییابد.

گاهی مقداری از باکتریها به دلایل مختلف در مخزن ته نشینی ثانویه ته نشین نشده و از آن خارج شده و همراه با پساب از سیستم بیرون میروند. به منظور جلوگیری از بروز هرگونه مشکل ناشی از آنها در اغلب موارد از یک سیستم گندزدایی (ضدعفونی) برای حذف آنها استفاده میشود.

در شکل 1 فرآیند کلی تصفیه فاضلاب صنایع لبنی نشان داده شده است.